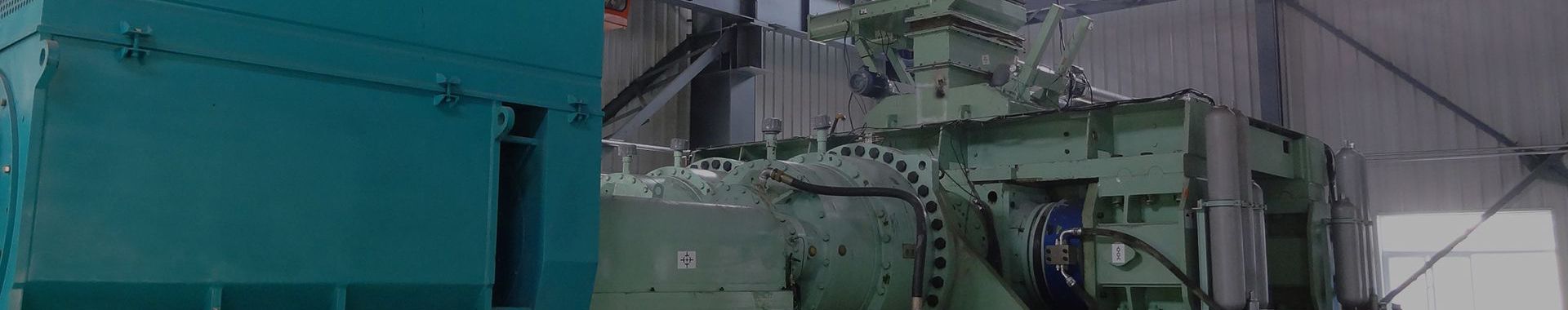

На протяжении более 60 лет CITIC Heavy Industries (CITIC HIC) является компанией, активно внедряющей технические инновации в сфере горнодобывающей промышленности. Опираясь на многолетний опыт и глубокие знания в этой области, компания CITIC HIC успешно разработала валковый пресс высокого давления (ВПВД), подходящий для удовлетворения потребностей клиентов по всему миру в безопасном, надежном, энергоэффективном и высокопроизводительном оборудовании для дробления и измельчения.

- Меньший размер частиц сырья: по сравнению с обычным оборудованием для дробления и измельчения руд валковый пресс высокого давления позволяет уменьшить размер измельчения с 10–20 мм до 3 мм или ниже, что приводит к меньшему потреблению энергии в процессе измельчения.

- Пониженный индекс измельчаемости Бонда: при дроблении под высоким давлением индекс измельчаемости большинства минералов может быть значительно снижен, в некоторых случаях более чем на 23%.

- Усовершенствованный процесс удаления хвостов перед последующим измельчением: технология переработки магнетитовой руды с увеличением эффективности удаления хвостов более чем на 30% помогает снизить нагрузку на мельницу и потребление энергии при одновременном снижении скорости износа футеровки мельницы и мелющих тел.

- Более высокая эффективность и скорость извлечения: минералы, обработанные валковым прессом высокого давления, имеют большое количество микротрещин вдоль границ зерен, эти микротрещины обеспечивают лучшую адсорбцию на поверхности минерала, что приводит к хорошей проницаемости в процессе выщелачивания труднообрабатываемых руд.

- Высокая скорость работы

Компания CITIC HIC принимала участие в установлении национальных стандартов Китая на валковые прессы высокого давления, содействуя разработке крупногабаритных прессов высокого давления для реализации на внутреннем рынке. CITIC HIC нацелена на поддержание лидирующих позиций на китайском рынке переработки полезных ископаемых. В своей деятельности компания использует передовые международные стандарты проектирования и производства. - Отличная производительность обработки

Хорошая эффективность прессования, высокая скорость выхода, обеспечивающая более чем на 20% большую мощность, более чем на 15% более высокий выход обработанного сырья и более чем на 10% меньшее энергопотребление, чем у конкурентов на внутреннем рынке. - Чрезвычайно длительный срок службы

Подшипники в новой конструкции имеют срок службы более 10 лет, что в 3–5 раз превышает срок службы обычного самоустанавливающегося подшипника. Трение качения более равномерное, а срок службы больше. - Обслуживание клиентов по всему миру

Наши роллер-прессы высокого давления экспортируются в ряд стран, таких как Австралия, Бразилия и Россия. Надежная работа производимого нами оборудования и превосходный сервис высоко ценятся нашими клиентами, в числе которых крупнейший в мире производитель железной руды — бразильская компания Vale SA, Zijin Mining Group и другие.

- Выбор

-

Наши валковые прессы высокого давления могут быть оснащены системой окончательного измельчения, комбинированной системой измельчения цемента, системой размола до полуготового продукта и другими системами обработки. Наша основная база данных и программное обеспечение для моделирования процессов могут помочь в выборе машин и систем. Кроме того, мы применяем технологии для улучшения конструкции ключевых узлов и оптимизации компоновки трубопроводной системы, чтобы гарантировать производительность передового уровня.

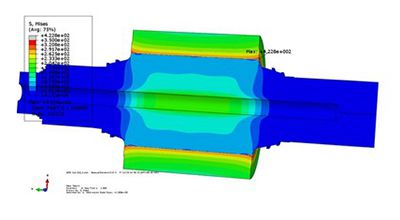

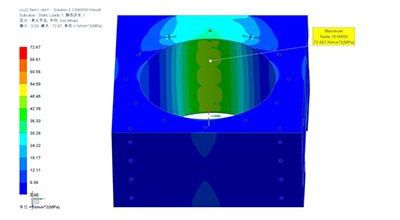

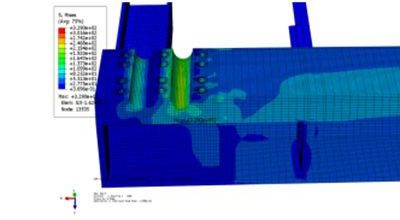

- Прочность

- Анализ конечных элементов используется для расчета прочности рамы, вала, оболочки вращения и опоры подшипника установки с целью определить оптимальную конструкцию и обеспечить надежность валкового пресса высокого давления.

- Технология обработки поверхности

-

Длительный срок службы

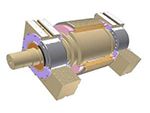

Корпус установки изготовлен из высокоэффективной кованой легированной стали с использованием гидравлического пресса 18500 тонн и крупномасштабного кузнечно-прессового оборудования, что обеспечивает высокую производительность и чрезвычайно длительный срок службы роллер-пресса.

Благодаря раздельной конструкции вала и корпуса установки оператору может потребоваться только замена оболочки вращения (изнашиваемые детали), а вал может использоваться в течение длительного времени, что значительно экономит затраты на запасные части. -

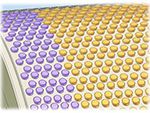

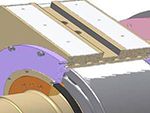

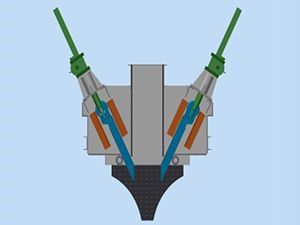

Износостойкая поверхность валков

Поверхность валков защищена от износа футеровкой с твердыми металлическими штырями, которые позволяют уменьшить размер частиц путем сжатия и размола, срок службы поверхности валков составляет до 30 000 часов. Блоки бокового износа и боковые стенки используются для уменьшения износа и уплотнения рабочего зазора на кромках валков, обеспечивая таким образом оптимальный эффект сжатия. - Эффективная технология ремонта поверхности валка с футеровкой со штырями

Независимо разработанная технология быстрой замены штырей позволяет своевременно заменять сломанные металлические штыри, предотвращая дорогостоящие простои производства, вызванные износом поверхности валка. -

Нижняя боковая пластина с штырями

В отличие от обычной нижней пластины, срок службы которой составляет всего 5 дней, наша нижняя пластина с штырями имеет более длительный срок службы — от 3 до 6 месяцев.

- Подшипники

-

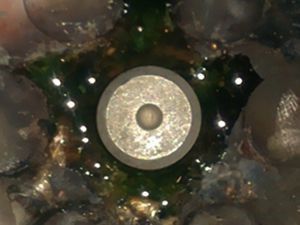

Распределение нагрузки на подшипник и технология уплотнения

Нагрузки на подшипник распределяются более равномерно, увеличивая срок их службы и обеспечивая более стабильную и надежную работу роллер-пресса.

Структура уплотнения сочетает в себе методы радиального, осевого и лабиринтного уплотнения для обеспечения герметичности и эффективного предотвращения проникновения пыли. -

Технология разборки подшипников

Четырехрядные цилиндрические роликовые подшипники можно легко разобрать, просто удалив встроенную часть опоры подшипника и наружное кольцо, благодаря этому отсутствует необходимость в демонтаже внутреннего кольца, что значительно облегчает техническое обслуживание и эффективно предотвращает риск выхода подшипника из строя. -

Технология охлаждения подшипников

Рабочая температура основного подшипника поддерживается на необходимом уровне, что значительно продлевает срок службы основного подшипника.

- Быстрое техническое обслуживание

-

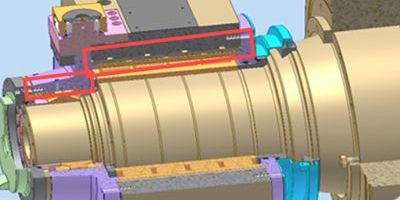

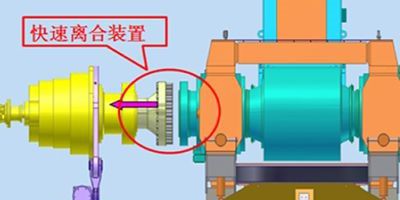

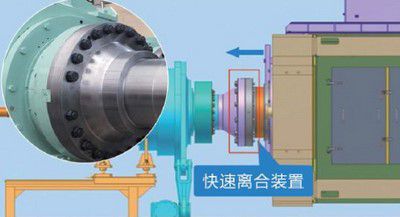

Быстрый демонтаж редуктора

Валки и редуктор могут быть быстро демонтированы благодаря использованию быстроразъемного соединения, защищающего элементы от повреждения, что также позволяет экономить на затратах на запасные части. -

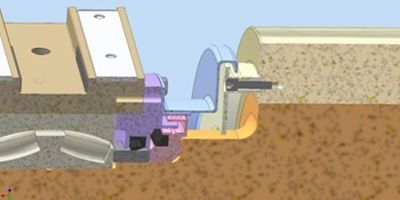

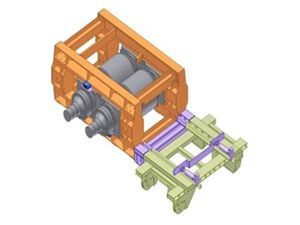

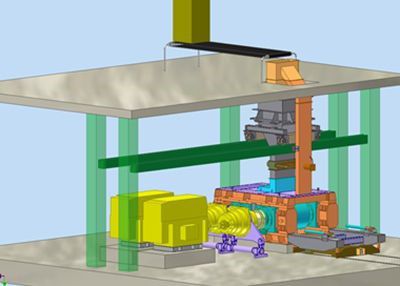

Система быстрой замены валков

Процесс замены валков может быть выполнен с помощью устройства быстрой замены, которое обеспечивает безопасность процесса, сокращая период замены с первоначальных 7 до 2 дней, а также значительно экономя затраты на подъемное оборудование и гражданское строительство.

- Система подачи

-

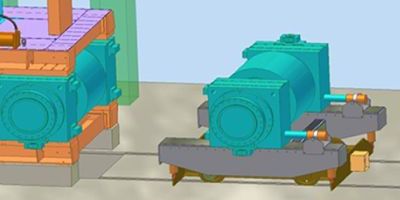

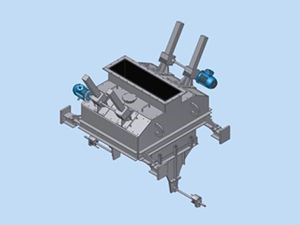

Приемный бункер

Мы предлагаем два типа бункеров для подачи (стационарные и подвижные) на выбор пользователя. Передвижной бункер приводится в действие двигателем и перемещается по специальным рельсам, что упрощает обслуживание с помощью подъемного оборудования. -

Двусторонний электрически регулируемый механизм подачи

Этот элемент обеспечивает гибкую регулировку в процессе подачи материала.

Все детали, предполагающие контакт с материалами, изготовлены из износостойкой стальной пластины.

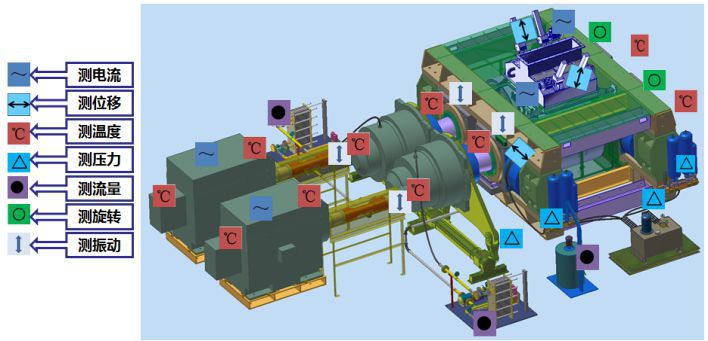

- Система контроля и защиты

-

Комплексная система защиты

Для мониторинга состояния валкового пресса высокого давления в режиме реального времени используются различные электронные датчики. Если произойдет какой-либо сбой, оператор будет немедленно проинформирован, что позволит решить проблему и обеспечить оптимальное рабочее состояние оборудования. -

Система обнаружения металла и автоматического перепуска

Конструкция блокирующего управления позволяет металлоискателю активировать электрический перепускной клапан, который отводит металлы в отдельный желоб, предотвращая таким образом повреждение оборудования, вызванное металлами.

| Модель | Мощность | Диаметр валка | Ширина валка | Производительность | Габариты (Д×Ш×В) |

| кВт | мм | мм | т/ч | мм | |

GM120-50 | 2×355 | 1200 | 500 | 180-210 | 6500×4424×2113 |

GM120-80 | 2×500 | 1200 | 800 | 260-340 | 7627×5710×2340 |

GM140-60 | 2×500 | 1400 | 600 | 330-380 | 7380×5930×2758 |

GM140-80 | 2×560 | 1400 | 800 | 390-500 | 7528×5930×2838 |

GM140-100 | 2×630 | 1400 | 1000 | 440-510 | 8756×5528×2838 |

GM150-80 | 2×710 | 1500 | 800 | 420-530 | 8800×5810×3590 |

GM140-110 | 2×800 | 1400 | 1100 | 480-610 | 10467×5140×3120 |

GM150-110 | 2×800 | 1500 | 1100 | 580-730 | 8400×6110×3590 |

GM170-110 | 2×1120 | 1700 | 1100 | 830-980 | 10700×6915×3745 |

GM170-120 | 2×1250 | 1700 | 1200 | 900-1070 | 9950×6915×3983 |

GM170-140 | 2×1400 | 1700 | 1400 | 1050-1200 | 13415×5725×3330 |

GM180-160 | 2×1600 | 1800 | 1600 | 1250-1400 | 14035×6680×3586 |

GM200-150 | 2×1800 | 2000 | 1500 | 1500-1650 | 14800×6870×3920 |

GM200-180 | 2×2500 | 2000 | 1800 | 1900-2100 | 14900×6960×4120 |

GM200-200 | 2×2800 | 2000 | 2000 | 2300-2500 | 15093×7045×3859 |

GM240-180 | 2×3150 | 2400 | 1800 | 2600-2900 | 15800×7135×4300 |

GM260-180 | 2×3550 | 2600 | 1800 | 3000-3300 | 16500X7650X4420 |

GM300-200 | 2×5700 | 3000 | 2000 | 5200-5400 | 20500X9950X6100 |

- Подробные значения производительности и характеристик подаваемого материала зависят от методов обработки.

- Мощности в приведенной выше таблице рассчитаны на основе руд средней твердости с насыпной плотностью 3,5 т/м3.

- Размеры приведены только для справки и соответствуют нашим окончательным чертежам.

Валковый пресс высокого давления GM140-60

Проект был модернизирован в 2010 году. Тип обрабатываемой руды имеет твердость f=14-16, содержание кремния примерно 48% — материал является сильно абразивным. Валковый пресс высокого давления была введен в эксплуатацию в августе 2011 года, поверхность валков постоянно совершенствовалась. Конструкция пятого поколения обеспечивает длительный срок службы — до 10 000 часов.

Валковый пресс высокого давления GM160-140

В этом проекте твердость минералов составляет f=10-12, а содержание кремния — примерно 15%. Оборудование было впервые введено в эксплуатацию в июле 2015 года, с тех пор оборудование работает бесперебойно. Срок службы поверхности валков может достигать 20 000 часов.

Валковый пресс высокого давления GM150-110

В этом проекте используется двухэтапный процесс дробления и измельчения в замкнутом цикле, включающий алажную фильтрацию, твердость минерала составляет f = 8-12. С момента первого ввода в эксплуатацию оборудование работает стабильно.

Валковый пресс высокого давления GM200-180

В проекте используется валковый пресс высокого давления GM200-180, а также процедура конечного измельчения, разработанная нашей компанией. Проектная производительность составляет 500 т/ч. В настоящее время система работает стабильно, производственная мощность колеблется от 530 т/ч до 550 т/ч при энергопотреблении 11–13 кВт*ч/т.

Валковый пресс высокого давления GM160-140

Для этого проекта по измельчению руды требовался валковый пресс высокого давления для добавления к существующему трехступенчатому процессу дробления и размола, чтобы сформировать требуемую заказчиком дробильную систему производительностью 24000 тонн в сутки. По сравнению с предыдущей системой дробления мощностью 14400 тонн в сутки производительность системы, дополненной валковым прессом высокого давления (сухое просеивание с замкнутым контуром), была увеличена на 38,9%.

Валковый пресс высокого давления GM200-160

В этом проекте по обработке железной руды весом 20 000 000 тонн используется валковый пресс высокого давления и процедура конечного измельчения. Благодаря внедрению операции сухого просеивания значительно снижается расход воды. Значительно снижаются затраты на системы измельчения, сортировки и транспортировки хвостов. Производительность машины составляет 2200 т/ч, а объем измельченного до менее чем 3 мм продукта составляет более 55%, что полностью соответствует ожиданиям заказчика.

Валковый пресс высокого давления GM160-140

Это был первый демонстрационный проект по предоставлению валкового пресса высокого давления в этом месте. ВПВД может помочь уменьшить размер частиц сырья, индекс измельчаемости Бонда и расход стали, одновременно повышая производительность и энергоэффективность.

-

Производство

ПроизводствоМощность термообработки

В рамках одного процесса мы можем произвести рафинированную расплавленную сталь 900 тонн, стальной слиток весом 600 тонн, литую деталь весом 600 тонн, кованую деталь весом 400 тонн, деталь из серого чугуна весом 200 тонн, деталь из ковкого чугуна весом 150 тонн и литые детали из цветных металлов весом до 20 тонн. -

Обслуживание

ОбслуживаниеПожизненное обслуживание

Благодаря передовым призводственным технологиям и богатому опыту CITIC HIC имеет возможность обеспечить оптимальные эксплуатационные характеристики и производительность в соответствии с индивидуальными потребностями клиентов. Пожизненное обслуживание, предоставляемое нашей компанией, включает в себя установку оборудования, тестирование, техническое обслуживание, ремонт, удаленный мониторинг и диагностику, модификацию и настройку, а также обеспечение гарантии производительности.